Ovunque vada, vedo oggetti realizzati con gomma di pneumatici riciclati. Non posso fare a meno di sorridere ogni volta perché penso che si tratti di una sorta di “distorsione professionale”: essendo un professionista nel settore del riciclaggio degli pneumatici, tendo a vedere il mondo attraverso le lenti della mia esperienza lavorativa, notando cose che altre persone nemmeno vedono. Tuttavia, parlando con le persone intorno a me, mi sono resa conto che c’è scarsa consapevolezza di quanti nuovi prodotti possano essere realizzati a partire dalla gomma ottenuta dal processo di riciclaggio degli pneumatici e di quanto ampio possa essere il loro campo di applicazione. Il mondo dei manufatti stampati derivati dagli pneumatici è un universo di cui non abbiamo ancora conosciuto i confini.

Il percorso da pneumatico dismesso a manufatto stampato in gomma riciclata inizia dal rifiuto: quando uno pneumatico raggiunge la fine della sua vita, deve essere smaltito correttamente e ciò spesso comporta un processo di triturazione. In questa fase, la gomma viene separata dagli altri componenti dello pneumatico e ridotta in granuli. Questi granuli di gomma, non sono più un rifiuto ma una preziosa materia prima secondaria che, grazie a un processo di trasformazione, conferisce agli pneumatici una nuova vita.

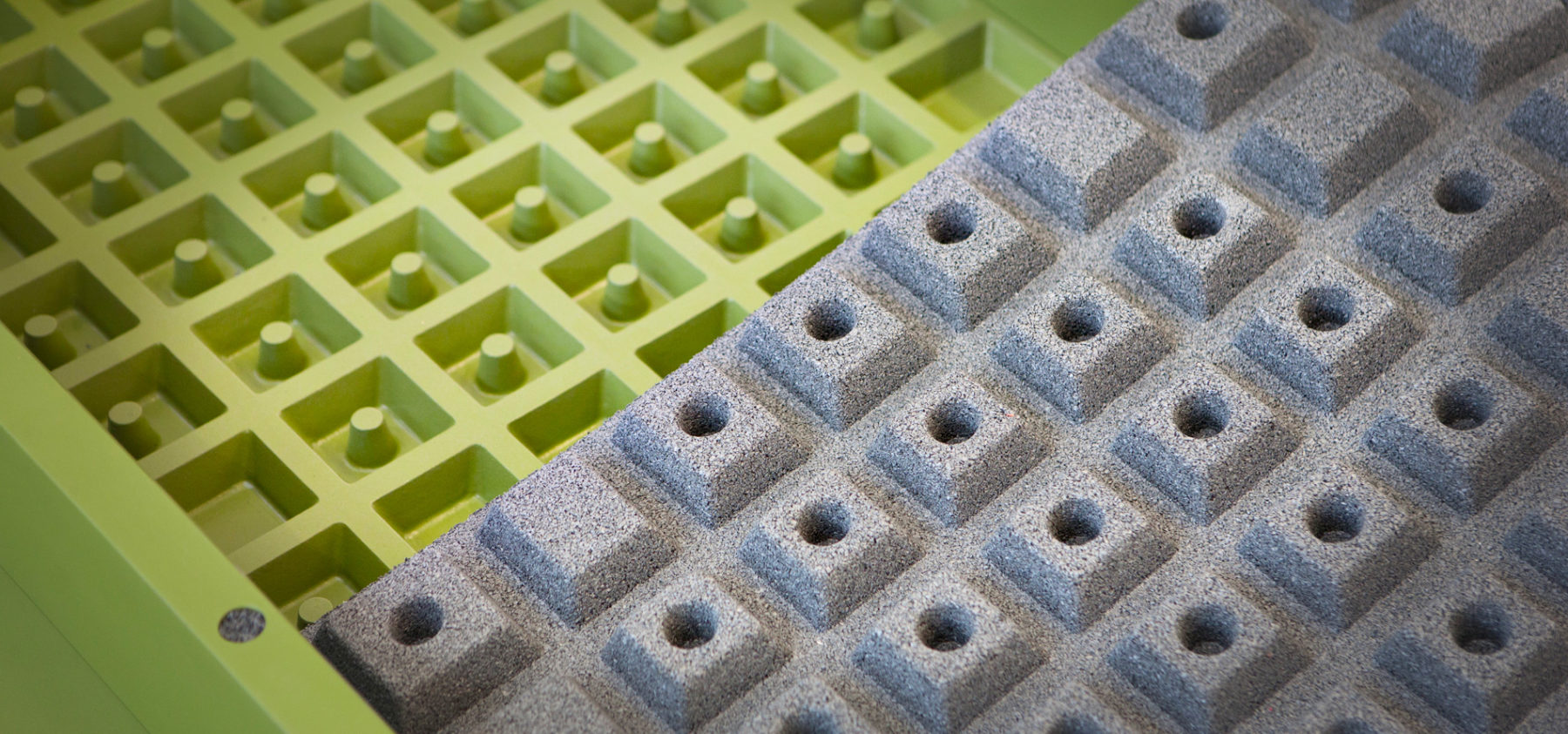

La tecnologia per la produzione di manufatti stampati derivati da pneumatici è presente sul mercato da oltre 20 anni ed è quindi consolidata. La sua maturità insieme al livello di investimento relativamente basso la rende accessibile anche alle piccole imprese. Ma come funziona? Il granulo di gomma riciclata viene miscelato con un legante di poliuretano in forma liquida, che di solito corrisponde a circa l’8% o il 10% del peso del granulo di gomma. Nel caso in cui il prodotto finale debba avere un colore diverso dal nero, è possibile aggiungere colore alla miscela. Viene anche aggiunta una piccola quantità di acqua perché l’umidità è il vero fattore scatenante per far reagire il legante. La miscela viene quindi scaricata in una pressa dotata di uno stampo e sottoposta a una pressione costante in cui assume la forma desiderata.

Il processo produttivo può essere a caldo o a freddo. Parliamo di un processo a caldo quando il calore viene aggiunto durante la fase di pressatura: questo di solito avviene grazie a delle serpentine elettriche ed è utilizzato nella produzione della maggior parte dei manufatti modellati. Sebbene il calore non sia necessario affinché il legante reagisca, accelera il processo e consente un’alta velocità di produzione.

Un processo a freddo viene utilizzato quando i manufatti da produrre sono troppo spessi per consentire al calore di distribuirsi uniformemente attraverso il prodotto, raggiungendo anche la sua parte interna. Una volta che la miscela di gomma e legante è stata scaricata nello stampo e pressata, deve riposare fino a quando il legante si è completamente indurito, il che può richiedere fino a 24 ore, a seconda del legante utilizzato, dello spessore del prodotto e della temperatura dell’ambiente.

Il processo produttivo di base è semplice: un miscelatore e una pressa sono gli unici strumenti di cui avrai bisogno se desideri produrre manufatti stampati a partire da granulo di gomma di pneumatici riciclati. Tuttavia, se vuoi industrializzare il sistema per renderlo un’attività redditizia, dovresti investire in attrezzature che ti consentano di automatizzare il processo e aumentare la produttività.

Ad esempio, l’aggiunta del controllo PLC al miscelatore garantisce una dosatura precisa del peso di tutti i componenti, che si traduce in una qualità costante e elevata dei prodotti finiti. Inoltre, la possibilità di tracciare tutti i dati di produzione è fondamentale per capire come regolare la miscela per migliorare alcune qualità specifiche o semplicemente per affrontare eventuali reclami dei clienti. Lo stesso principio si applica anche alla pressa: controllando la pressione di lavoro e il calore, il produttore sa in anticipo se i manufatti modellati risultanti rispetteranno i parametri di qualità e sarà in grado di prevenire eventuali guasti della macchina, intervenendo tempestivamente e riducendo i tempi di inattività.

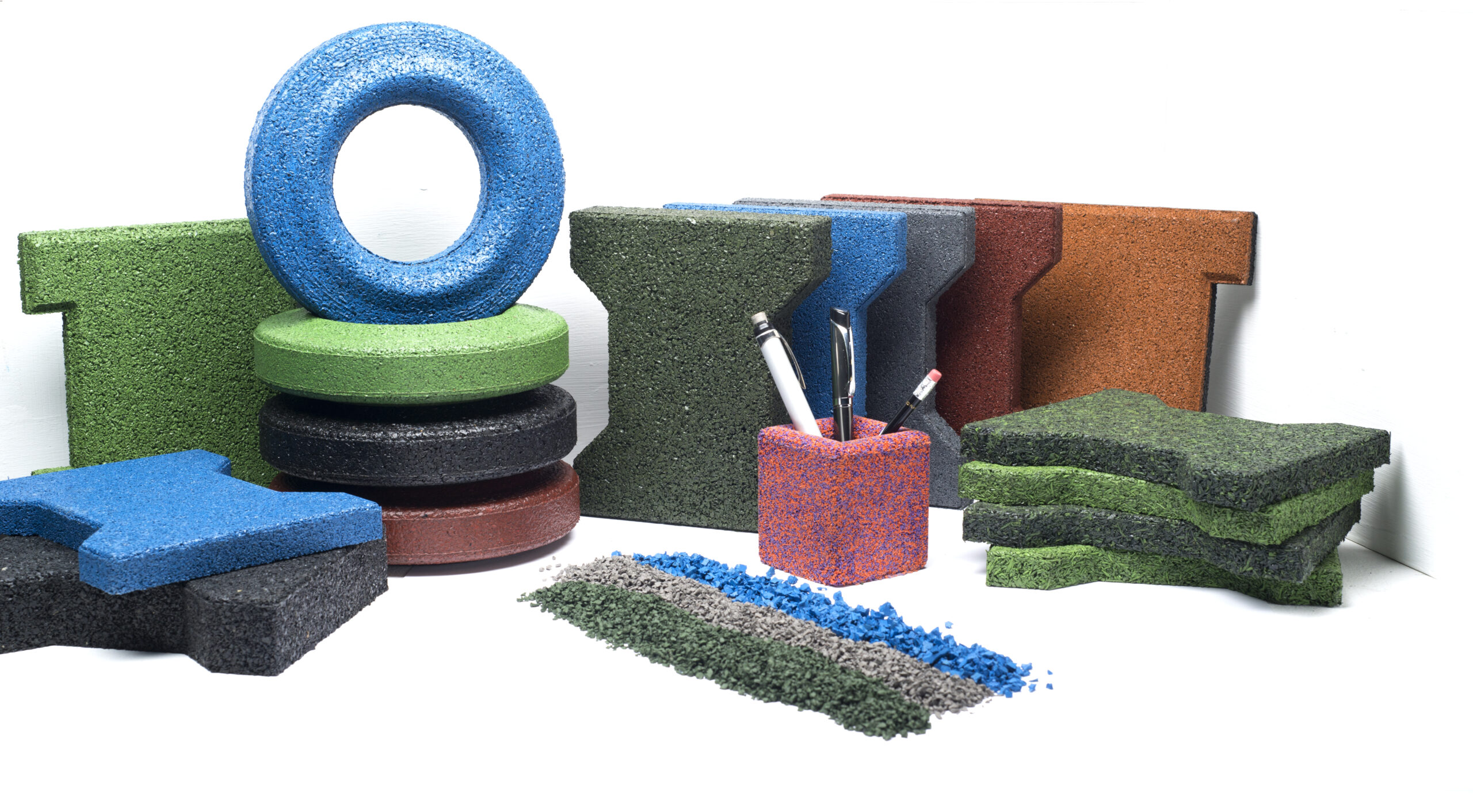

I manufatti modellati derivati dagli pneumatici hanno un’ampia gamma di applicazioni grazie alle eccellenti caratteristiche di smorzamento del rumore, degli urti e delle vibrazioni della gomma. I settori interessati includono attrezzature per parchi giochi e tempo libero, pavimentazioni commerciali e industriali, traffico e sicurezza, pavimentazioni per bestiame, edilizia e infrastrutture. I più famosi esempi sono le piastrelle antiurto installate nei parchi giochi per ridurre l’impatto di una caduta a terra di un bambino, ma ce n’è molto di più. Se guardiamo alle nostre strade, possiamo trovare dossi rallentatori, barriere di sicurezza e supporti per segnali stradali spesso realizzati in gomma riciclata, rendendoli un’alternativa più ecologica e economica rispetto a quelli realizzati con materiale vergine. Quando andiamo in palestra, il pavimento è coperto da piastrelle in gomma riciclata e i dischi che usiamo per il sollevamento pesi probabilmente sono realizzati con essa. Negli edifici residenziali, lo strato isolante è in gomma riciclata perché riduce la propagazione di vibrazioni e rumori da un piano o un appartamento all’altro. Sono stati sviluppati dispositivi antisismici in gomma riciclata per ridurre il rischio di danni durante i terremoti.

Il settore ha registrato una crescita costante negli ultimi anni, stimolata dalla tendenza generale verso un’economia circolare. Nuove applicazioni vengono costantemente sviluppate, ma finora nessuna di esse si è rivelata un potenziale punto di svolta. Ogni anno, sempre più pneumatici raggiungono la fine della loro vita e la quantità di gomma riciclata generata è così grande che ad oggi non può essere assorbita dalla gamma esistente di manufatti stampati. Per sfruttare questo potenziale nascosto, devono entrare in gioco nuove forze per innovare: fornitori di tecnologie, aziende che operano con sistemi di smorzamento di vibrazioni e rumori, università ed esperti di economia circolare devono collaborare per trovare nuove applicazioni ad alta produzione in cui la gomma riciclata offra prestazioni superiori rimanendo competitiva sul piano dei prezzi. Questo, insieme alla ricerca di modi alternativi per eliminare o ridurre l’uso dei leganti di poliuretano nel processo, per poter ridurre i costi di produzione, è probabilmente la principale sfida tecnica che dobbiamo affrontare. L’altra sfida che abbiamo è combattere la mentalità ancora diffusa del “nuovo è miglio” e del “i pneumatici sono un rifiuto che non mi interessa”: siamo tutti ugualmente responsabili nel prenderci cura del nostro pianeta e questo significa anche sfruttare i materiali usati senza estrarne sempre di nuovi. Se diventassimo consapevoli al 100% di questo, subiremmo naturalmente un cambiamento mentale che ci porterebbe a vedere opportunità nei luoghi più impensati. Questo non sarà più la “distorsione professionale” di una singola persona, ma una mentalità comune diffusa che alla fine sarà il nostro biglietto per il cambiamento.

PDF file: A ticket to change: tire-derived moulded goods manufacturing